فرایند تقطیر چیست

روشهای متعددی جهت جداسازی اجزای تشکیل دهنده یک محلول وجود دارد که یکی از این روشها فرایند تقطیر میباشد. روش جداسازی اجزاء یک مخلوط در فرایند تقطیر بر اساس اختلاف نقطه جوش آنها صورت میگیرد.

روشهای مختلف فرایند تقطیر

تقطیر در عمل به دو شیوه انجام میشود. روش اول شامل تولید بخار از طریق جوشاندن یک مخلوط مایع و سپس میعان بخار است، بدون این که مجدداً مایعی به محفظه تقطیر برگردد (هیچ مایع برگشتی وجود نخواهد داشت). در روش دوم بخشی از بخار مایع شده به دستگاه تقطیر برمیگردد، به طوری که این مایع برگشتی در مجاورت بخاری که به طرف مبرد میرود؛ قرار میگیرد. لازم به ذکر است که هرکدام از این شیوهها میتوانند پیوسته و یا ناپیوسته باشند.

فرایند تقطیر

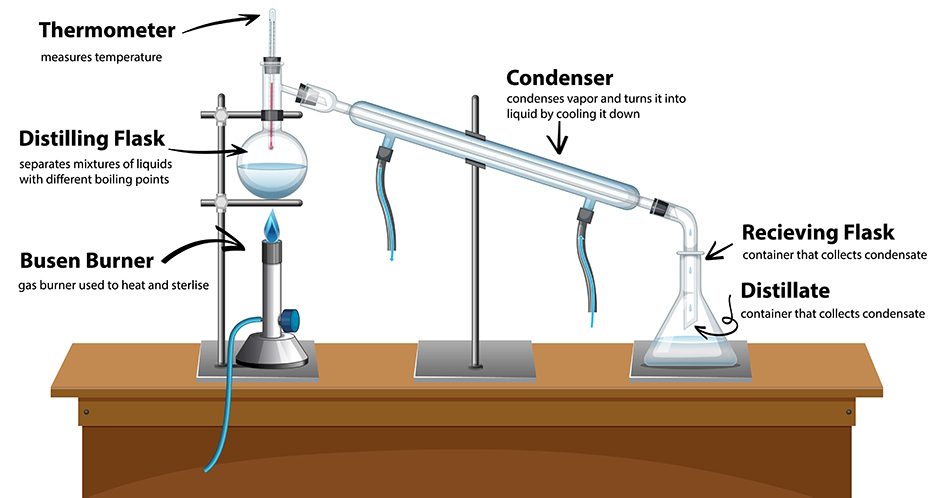

تقطیر متداولترین شیوهای است که برای خالص سازی مایعات به کار گرفته میشود. در این عمل مایع را به وسیله حرارت تبخیر مینمایند و بخار حاصل شده را درون ظرف جداگانهای متراکم میکنند. بدین ترتیب محصول فرایند تقطیر به دست میآید. در صورتی که ناخالصیهای درون مایع اولیه فرار نباشند، در باقیمانده تقطیر به جا میمانند و از طریق تقطیر ساده، نمونه خالص میشود. اما اگر ناخالصیهای موجود در مایع اولیه فرار باشند تقطیر جزء به جزء مورد نیاز خواهد بود.

چنانچه تنها یکی از مواد فرار باشد و اختلاف نقطه جوش این ماده با ناخالصیهای موجود در مایع زیاد باشد (حدود 30 درجه سانتی گراد) میتوان از فرایند تقطیر ساده برای جداسازی این ماده از ناخالصیها استفاده نمود. تقطیر ساده عموماً در جداسازی مخلوط مایعاتی کاربرد دارد که نقطه جوش آنها در محدوده 40 تا 150 درجه سانتیگراد است، چون در دمای فراتر از 150 درجه سانتیگراد بسیاری از ترکیبات آلی تجزیه میشوند و در دمای جوش پایین تر از 40 درجه سانتیگراد مقدار زیادی از مایع در فرایند تقطیر هدر میرود.

در فرایند تقطیر مخلوطی از دو یا چند جسم، فشار بخار کل، تابعی است از فشار بخار هرکدام از اجزاء و کسر مولی آنها. طبق قانون رائول در یک محلول ایدهآل، فشار بخار جزئی یک ترکیب فرار با حاصل ضرب فشار بخار در کسر مولی آن برابر میباشد. بنابراین در بخار موجود بر سطح دو یا چند جزء محلول فرار، ذرات کلیه اجزاء شرکت کننده در محلول وجود دارد. لازم به ذکر است که اگر در محلولی دو ماده شیمیایی فرار وجود داشته باشد و یک جزء فشار بخار بیشتری را از جزء دیگر دارا باشد، بخار حاصل شده از آن در مقایسه با مایع دارای درصد بیشتری از جزء فرارتر خواهد بود.

انواع تقطیر

فرایند تقطیر نیز گونههای مختلفی دارد که در ادامه به چند مورد آن اشاره میکنیم.

تقطیر ساده

تقطیر ساده به دوگونه تقسیم بندی میشود:

- تقطیر ساده غیر مداوم

- تقطیر ساده مداوم

تقطیر ساده غیر مداوم

در این شیوه تقطیر، آنقدر مخلوط را حرارت میدهند تا به حالت جوش درآید. بخارهای تشکیل شده غنی از جزء سبک مخلوط بوده و پس از عبور از کندانسورها (میعان کنندهها) به مایع تبدیل میشوند و از سیستم تقطیر خارج میگردند. به تدریج غلظت جزء سنگین مخلوط باقی مانده در مایع زیاد میشود و نقطه جوش آن بالا میرود. بدین ترتیب در هر زمان از عمل تقطیر، ترکیب فاز بخار حاصل شده و مایع باقی مانده تغییر میکند.

تقطیر ساده مداوم

در این شیوه، مخلوط اولیه در گرم کننده با مقدار ثابت در واحد زمان و به صورت مداوم گرم میشود تا مقداری از آن به شکل بخار درآید. به محض وارد شدن بخار به ستون تقطیر، جزء سبک مخلوط بخار از جزء سنگین جدا میگردد و از بالای ستون تقطیر خارج میشود و پس از عبور از کندانسورها به صورت مایع در میآید. جزء سنگین مخلوط نیز از انتهای ستون تقطیر خارج میشود. شایان ذکر است که همیشه جزء سبک دارای مقداری جزء سنگین و جزء سنگین نیز حاوی مقداری از جزء سبک میباشد.

چگونگی دما در فرایند تقطیر

اگر در فرایند تقطیر یک ماده خالص، مایع بیش از حد گرم نشود درجه حرارتی که گرماسنج نمایش میدهد (درجه حرارت دهانه خروجی) با درجه حرارت مایع جوشان درون ظرف تقطیر (درجه حرارت ظرف) یکسان است. درجه حرارت دهانه خروجی که بدین گونه به نقطه جوش مایع مربوط میشود در طول فرایند تقطیر ثابت خواهد بود.

زمانی که درون مایع در حال تقطیر ناخالصی غیر فراری وجود داشته باشد، درجه حرارت دهانه خروجی برابر با درجه حرارت مایع خالص است. زیرا مادهای که بر روی حباب گرماسنج متراکم میشود آلوده به ناخالصی نمیباشد. اما درجه حرارت ظرف به دلیل کاهش فشار بخار محلول بالا میرود، چون غلظت ناخالصی با تقطیر جزء فرار به تدریج بیشتر شده و فشار بخار مایع پایینتر میآید. با این وجود درجه حرارت دهانه خروجی همانند مایع خالص ثابت میماند. رابطه کمی موجود بین فشار بخار و ترکیب مخلوط همگن مایع (محلول) به قانون رائول معروف است.

تقطیر استخراجی

جداسازی اجزاء مخلوطی که نقطه جوش نزدیک به هم دارند، حتی اگر مخلوط ایدهآل باشد از طریق فرایند تقطیر ساده دشوار است و به علت تشکیل آزئوتروپ، جداسازی آنها به صورت کامل، غیر ممکن تلقی میشود. در چنین مواقعی با افزودن یک جزء سوم به مخلوط که منجر به تغییر فراریت نسبی ترکیبات اولیه شود، جداسازی را امکان پذیر میکنند.

جزئی که به مخلوط اضافه میشود باید مایعی با نقطه جوش بالا باشد، قابلیت حل شدن در اجزاء کلیدی را داشته باشد و از نظر شیمیایی به یکی از آنها شبیه باشد. جزء کلیدی که شباهت بیشتری به حلال دارد، دارای ضریب فعالیت پایینتری نسبت به جزء دیگر محلول است. بنابراین عمل جداسازی بهبود مییابد.

تقطیر به وسیله بخار آب

از جمله شیوههای دیگر تقطیر آن است که بخار آب را وارد دستگاه تقطیر مینمایند. در این روش مخلوط آب و جسم آلی به همراه هم تقطیر میشوند. این شیوه معمولاً در زمانی کاربرد دارد که در نقطه جوش آب، فشار بخار اجزای جداشونده بالا باشد تا با بخار آب از مخلوط جدا شوند. عموماً با استفاده از فرایند تقطیر با بخار آب، ترکیبات آلی فراری را که با آب مخلوط نمیشوند و یا تقریباً با آن قابل اختلاط نیستند را تفکیک و تخلیص مینمایند.

تقطیر در خلاء

با توجه به این موضوع که نقطه جوش مواد سنگین نفتی تقریباً بالاست و نیازمند انرژی و دمای بیشتری هستند و از سوی دیگر مقاومت این مواد در برابر حرارت بالا کمتر میباشند و سریعتر تجزیه میگردند، لذا برای جداسازی آنها از خلاء نسبی استفاده میشود. در این حالت مواد در دمای پایینتر از نقطه جوش معمول خود به جوش میآیند. در نتیجه فرایند تقطیر در خلاء دارای دو مزیت است. یکی این که به دما و انرژی کمتری نیاز است و دیگری این که مولکولها تجزیه نمیشوند.

تقطیر آزئوتروپی

این شیوه تقطیر به طور معمول در مواردی کاربرد دارد که نقطه جوش اجزاء مخلوط، نزدیک به هم باشند. با افزایش یک حلال خاص که با یکی از اجزاء کلیدی آزئوتروپ تشکیل میدهد، جداسازی مخلوط اولیه امکانپذیر میگردد. در بیشتر موارد، ماده اضافه شده آزئوتروپی با نقطه جوش پایین تشکیل میدهد که شکننده آزئوتروپ نامیده میشود. آزئوتروپ معمولاً شامل اجزاء خوراک است، ولی نسبت اجزاء کلیدی به سایر اجزاء خوراک بسیار متفاوت بوده و بیشتر میباشد.

تقطیر جزء به جزء

طبق قانون رائول، فشار بخار محلول برابر است با مجموع اجزاء سازنده آن. سهم هر یک از اجزاء برابر با حاصل ضرب کسر مولی آن جزء به جزء در فشار بخار آن در حالت خاص میباشد. اجزاء تشکیل دهنده محلول شامل دو یا چند فرار را که از قانون رائول تبعیت میکنند، میتوان به وسیله فرایند تقطیر جزء به جزء از یکدیگر جدا نمود.

در تقطیر محلولی از دو جزء A و B، غلظت جزء A در بخاری که خارج و مایع میشود، بیشتر از غلظت آن در مایعی است که باقی میماند. با ادامه فرایند تقطیر، ترکیب درصد اجزاء درون مایع و بخار به طور پی در پی تغییر مییابد و این موضوع در هر نقطه عمومیت دارد. با جمعآوری مایعِ حاصل از سرد شدن بخار و از تقطیر دوباره آن و تکرار مداوم این کار، سرانجام اجزاء سازنده مخلوط اصلی به صورت خالص به دست میآید.

ستونهایی که در تقطیر جزء به جزء مورد استفاده قرار میگیرند از انواع گوناگونی برخوردار هستند اما ویژگیهای مشترکی در میان آنها وجود دارد. بخار در انتقال از ظرف تقطیر به مبرد از این ستونها که مسیر عمودی دارند، میگذرد. این مسیر از مسیر دستگاه تقطیر ساده طویلتر است. هنگامی که بخار از ظرف تقطیر به بالای ستون منتقل میشود، مقداری از آن متراکم میگردد.

اگر درجه حرارت قسمت پایین این ستون بیشتر از قسمت بالای آن باشد، مایع متراکم شده و در حالی که به سمت پایین ستون میریزد مجدداً به صورت جزئی تبخیر میگردد. بخاری که متراکم نشده به همراه بخار حاصل شده از تبخیر مجدد مایع متراکم شده، در درون ستون بالاتر رفته و عمل تراکم و تبخیر روی آن صورت میگیرد. بنابراین مایع، دوباره تقطیر شده و در هرکدام از مراحل فاز بخاری که تشکیل میشود نسبت به جزء فرارتر غنیتر خواهد بود.

در شرایط ایدهآل، فازهای مایع و بخار موجود در سرتاسر ستون در تعادل با یکدیگر قرار دارند، به طوری که فاز بخار بالایی حدوداً جزء فرارتر را شکل میدهد و فاز مایع پایینی در مقایسه با جزئی که دارای فراریت کمتری است، غنیتر می باشد. از جمله عوامل مهمی که در ایجاد این شرایط نقش تأثیرگذاری دارند را در قسمت زیر برای شما عزیزان لیست کردهایم.

- تماس پیوسته و کامل فازهای مایع و بخار درون ستون

- حفظ افت مناسبی از درجه حرارت در طول ستون

- طول کافی و مناسب ستون

- اختلاف کافی در نقطه جوش اجزاء مخلوط مایع

تقطیر با مایع برگشتی

در این شیوه از تقطیر، بخشی از بخاراتی که در بالای برج وجود دارد پس از میعان به عنوان محصول خارج شده و بخش زیادی از آن به درون برج بازگردانده میشود. این مایع را مایع برگشتی مینامند. این مایع برگشتی با بخاراتی که در حال صعود هستند در تماس بوده تا انتقال ماده و حرارت انجام بگیرد. به این طریق میتوان محصول مورد نیاز خود را با درجه خلوص مورد نظر تولید نمود. این قضیه مستلزم آن است که به مقدار کافی مایع برگشتی و سینی در برج وجود داشته باشد.

با استفاده از مایع برگشتی و تعداد سینیهای درون برج میتوان درجه خلوص را تغییر داد. در این روش تقطیر تمام مایع برگشتی میبایست به بخار تبدیل شود. بنابراین زیاد بودن مقدار مایع برگشتی منجر به افزایش میزان سوخت خواهد شد. جهت جلوگیری از این موضوع از سینیهای بیشتری درون برج تقطیر استفاده میکنند تا حتی المقدور از افزایش مصرف سوخت ممانعت به عمل آید. مایع برگشتی نیز انواع گوناگونی دارد که از جمله آنها میتوان موارد زیر را ذکر نمود.

- مایع برگشتی گرم

- مایع برگشتی سرد

- مایع برگشتی دورانی

- مایع برگشتی داخلی

تقطیر تبخیر ناگهانی

در این نمونه از تقطیر، ابتدا مخلوطی از مواد در کوره و یا مبدل های حرارتی گرم میشوند، سپس به صورت پی در پی به ظرف تقطیر وارد گردیده و تحت شرایط ثابت، بخشی از آنها به طور ناگهانی به بخار تبدیل میشوند. بخار حاصل شده پس از میعان و همچنین مایع به جا مانده در پایین برج پس از سرد شدن به عنوان محصولات فرایند تقطیر جمعآوری میگردند. لازم به ذکر است که خلوص محصول به دست آمده در این شیوه از فرایند تقطیر، آنچنان زیاد نیست.

تقطیر نوبتی

این نمونه از فرایند تقطیر در گذشته بسیار رایج بوده است اما امروزه این روش به دلیل نیاز به نیروی انسانی و ظرفیت بالا، کمتر مورد استفاده قرار میگیرد. فرایند تقطیر نوبتی تنها در موارد زیر از لحاظ اقتصادی قابل توجیه است.

- تقطیر در مقیاس کم

- استفاده نامنظم از دستگاه

- لزوم تغییرات زیاد در محصولات مورد نیاز و شرایط خوراک

- عملیات تولید پیوسته با فرایندهای گوناگون

- تفکیک چند محصولی

تقطیر مداوم

در این روش تقطیر برای یک نوع خوراک مشخص و برشهای تعیین شده شرایط عملیاتی ثابتی در نظر گرفته میشود. به همین دلیل در مقایسه با تقطیر نوبتی به نیروی انسانی و مراقبت کمتری نیاز میباشد. امروزه به دلیل اقتصادی بودن تقطیر مداوم در عملیات پالایش نفت از این شیوه استفاده میشود.

گردآورنده : احسان اندیشمند (مدیر فنی شرکت تولیدی زکریا جهرم)